CAXA CAM制造工程师-车削

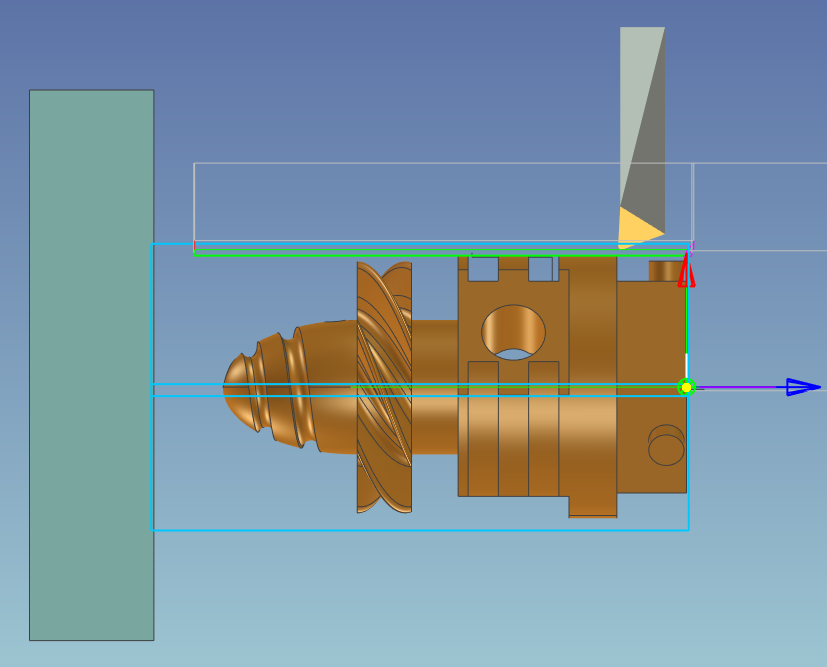

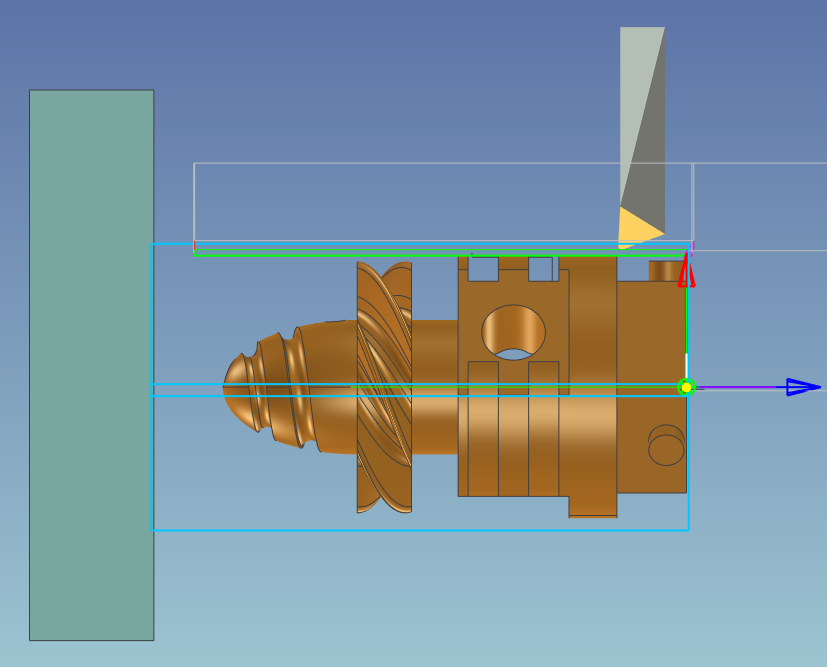

CAXA CAM制造工程师车削,是基于CAXA 3D平台开发的专注于车削编程加工应用的CAM系统,2D/3D模型数据兼容性强,无需中间格式转换,可直接基于模型零件进行车削编程。减少了模型转换和图形绘制操作步骤,提高了编程效率。同时继承了CAXA CAM数控车全部的车削编程策略和后处理配置,使用简洁的轨迹生成手段,可按加工要求生成各种复杂图形的加工轨迹。可以满足主流数控系统代码格式,输出程序代码,并对生成的代码进行校验及加工仿真。

产品优势

-

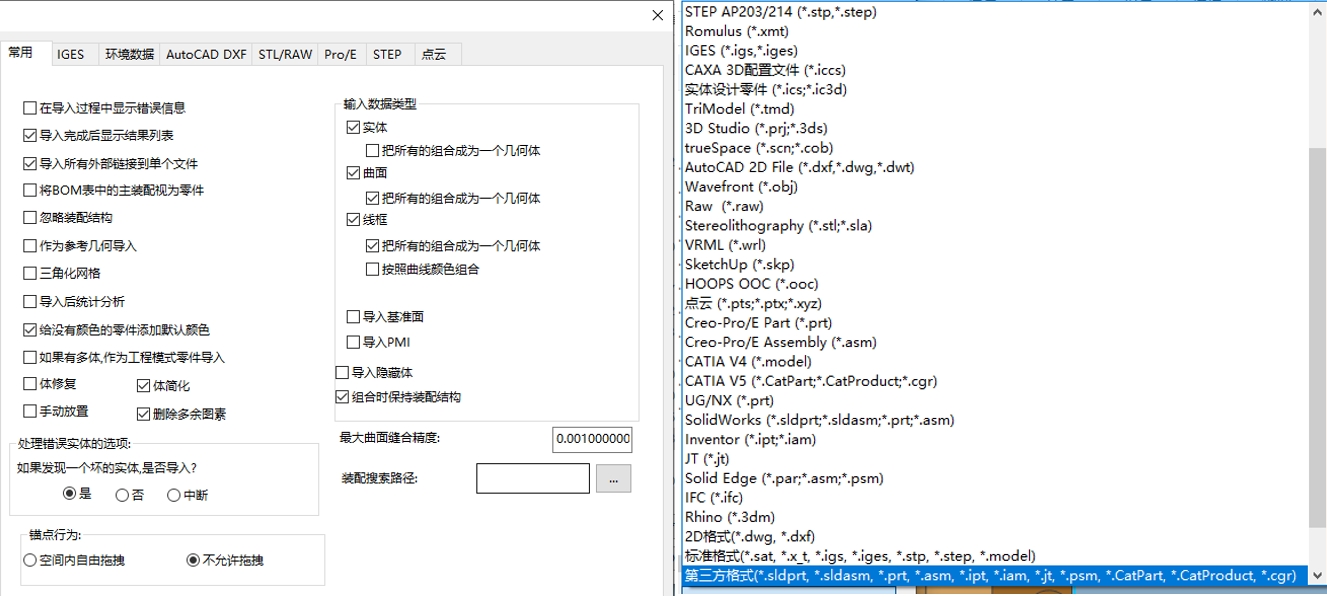

数据接口丰富,可直接读入主流CAD格式模型文件

支持 ACIS、Parasolid、IGES、STEP、STL、 3DS、VRML常用中间格式数据的转换,支持 DXF/DWG文件与EXB文件批量转换,支持打开Cero-Pro/E、CATIA、NX/UG、SolidWorks、Solid Edge、Inventor软件的三维零件、装配文件。支持SolidWorks、CATIA、Inventor、Cero-Pro/E、NX/UG、ACIS、IGES、STEP、X_T三维格式文件的批量转换。

-

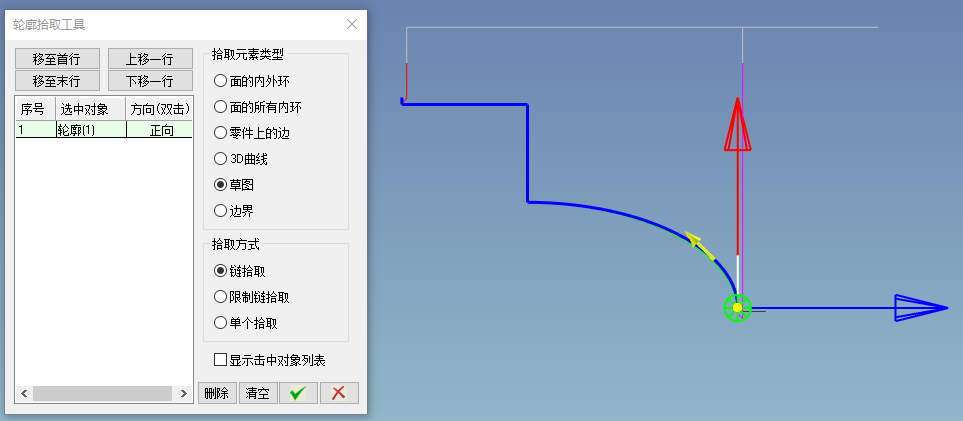

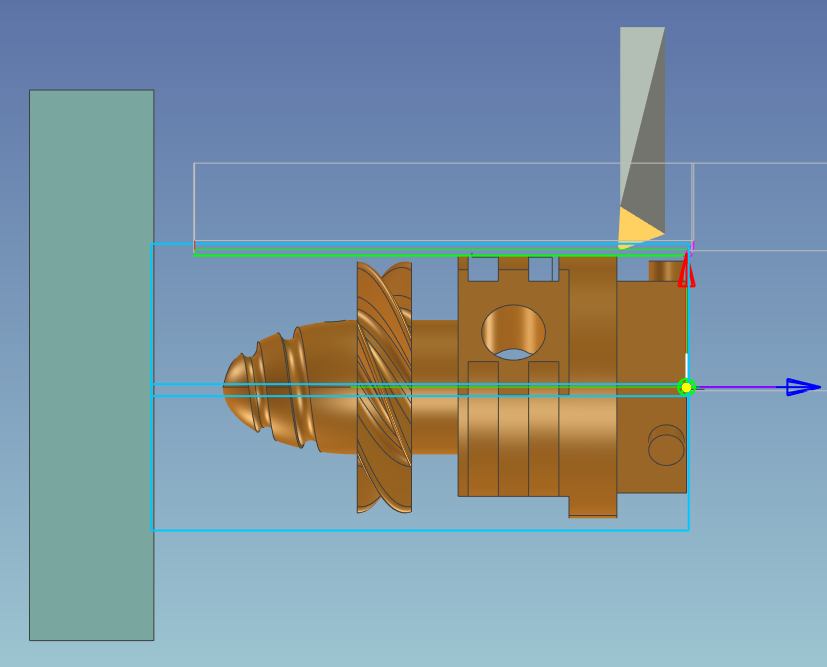

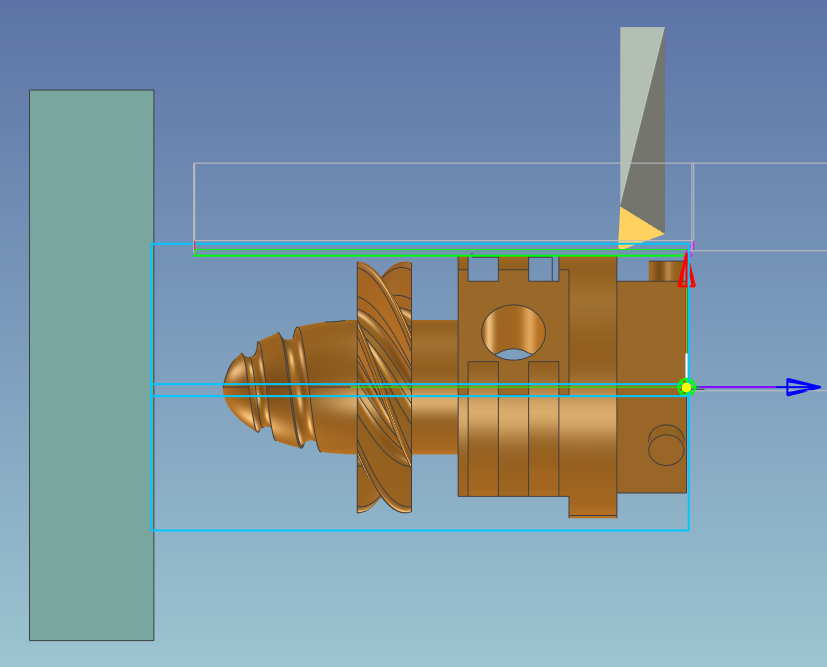

几何对象多样,支持直接拾取模型对象进行车削编程

在CAXA CAM制造工程师车削,继承实体设计草图和三维曲线绘制方法,绘制的草图,三维曲线等几何对象可直接用于车削编程加工。同时支持拾取模型实体和曲面进行编程,减少了模型转换和图形绘制操作步骤,提高了编程效率。

-

车削策略丰富,提供简洁丰富的轨迹生成手段

CAXA CAM制造工程师车削全面继承了CAXA CAM数控车全部的车削编程策略。提供了功能强大、使用简洁的轨迹生成手段,可按加工要求生成各种复杂图形的加工轨迹。包括常用的车削粗加工、车削精加工、车削槽加工、车螺纹加工、异形螺纹加工、钻中心孔、切断加工等满足数控车削多种场景应用。

-

开放灵活的后置设置,满足多种数控系统代码输出

全面支持SIEMENS、FANUC等多种主流机床控制系统。CAXA CAM制造工程师车削提供的后置处理器,无需生成中间文件就可直接输出程序代码控制指令。系统不仅可以提供常见的数控系统的后置格式,用户还可以定义专用数控系统的后置处理格式。可生成对应的加工工艺清单,方便程序代码文件的应用和管理。支持设备代码通讯,支持代码文件一键发送到多种数控系统。

CAXA CAM制造工程师-车削中心

车削中心是以轴类零件和回转体零件为加工对象,在数控车床的基础上发展起来的,配有刀库或刀塔,一般配有C轴及Y轴,除能完成轴类零件和回转体零件的车、钻、镗、车螺纹和攻螺纹之外,还能完成铣削加工和零件的径轴向钻孔、攻螺纹等多工序的复合加工。CAXA CAM制造工程师车削中心模块,包括C轴加工、三轴铣削等功能,可实现针对车削中心设备的编程加工。

产品优势

-

多种C轴加工策略,快速生成C轴加工轨迹

使用简洁的轨迹生成手段,无需绘制复杂的轮廓或模型,即可按加工要求生成各种C轴图形的加工轨迹。包括等截面粗加工、等截面精加工、单刀次键槽加工、埋入式键槽加工、开放式键槽加工、端面区域粗加工、端面区域精加工。

-

灵活的三轴加工策略,适应各种铣削特征加工编程

可直接对曲面、实体模型进行一致的加工操作。提供多样化的加工方式可以安排从粗加工、半精加工到精加工的加工工艺路线,高效生成刀具轨迹。包括平面区域、等高线、自适应、插铣等粗加工方式;平面轮廓、平面光铣、倒圆角倒斜角加工等二轴加工功能;等高线、扫描线、三维偏置、平面、笔式清根、曲线投影、轨迹投影、轮廓导动、曲面轮廓、曲面区域、参数线、曲线式铣槽、一键倒角加工、单线体刻字加工等多种三轴精加工功能。

-

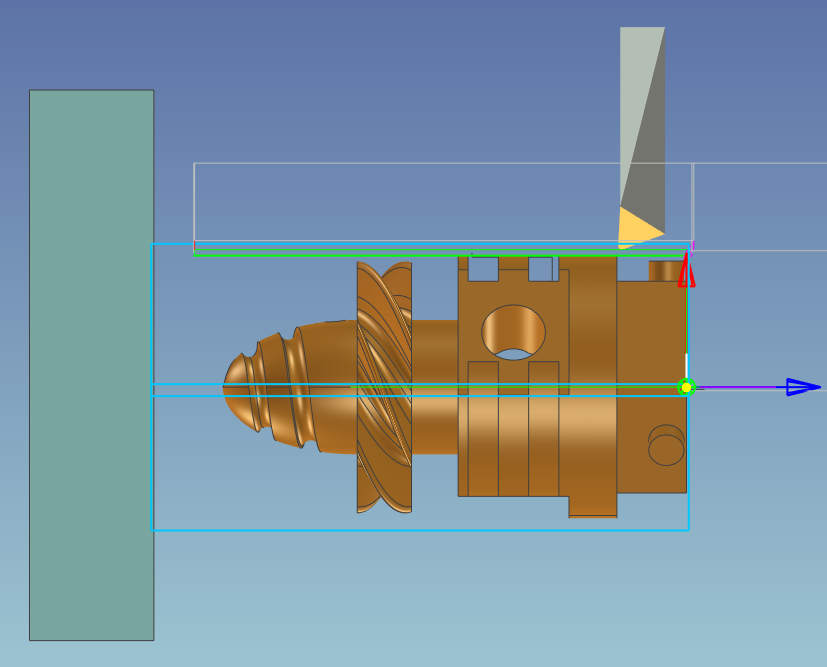

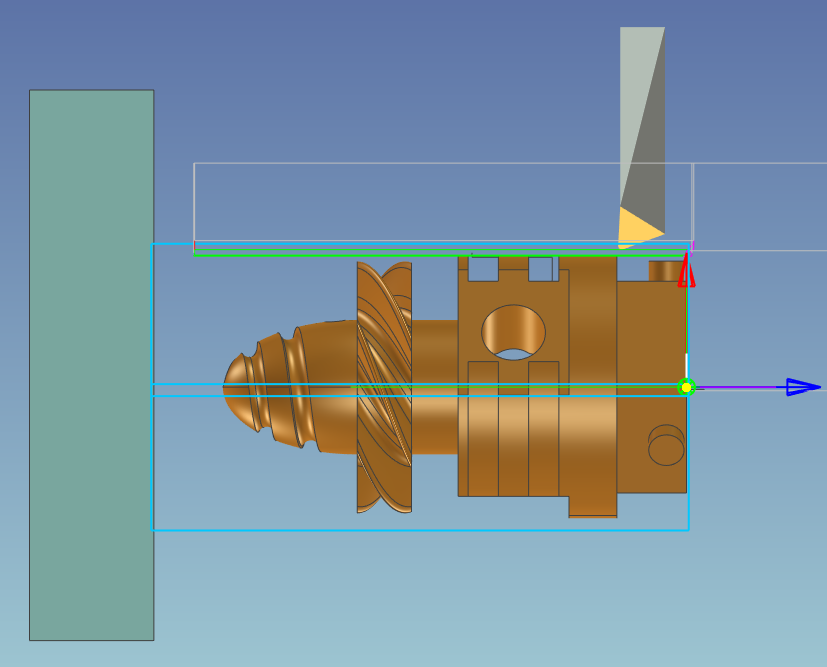

清晰高效的加工轨迹仿真

快速对已有的加工轨迹进行加工过程模拟,以检查加工轨迹的正确性。

-

开放灵活的后置配置工具

后置配置提供了一种灵活方便的设置系统配置的方法。对不同的车削中心进行快速的配置。

-

快速的内置代码编辑工具

在代码编辑对话框中,可以手动修改代码,设定代码文件名称与后缀名,并保存代码。右侧的备注框中可以看到轨迹与代码的相关信息。

CAXA CAM制造工程师-车铣复合

车铣复合加工机床通过一次装夹零件完成多种加工工序。利用铣刀旋转和工件旋转的合成运动来实现对工件的切削加工,使工件在几何精度、已加工表面完整性等多方面达到使用要求的一种先进切削加工方法。车铣复合加工不是简单地将车削和铣削两种加工手段合并到一台机床上,而是利用车铣合成运动来完成各类表面的加工,是在当今数控技术得到较大发展的条件下产生的一种新的切削理论和技术。CAXA CAM制造工程师车铣复合模块,包括C轴加工、三轴铣削、多轴铣削等功能,可实现针对车铣复合、铣车复合设备的编程加工。

产品优势

-

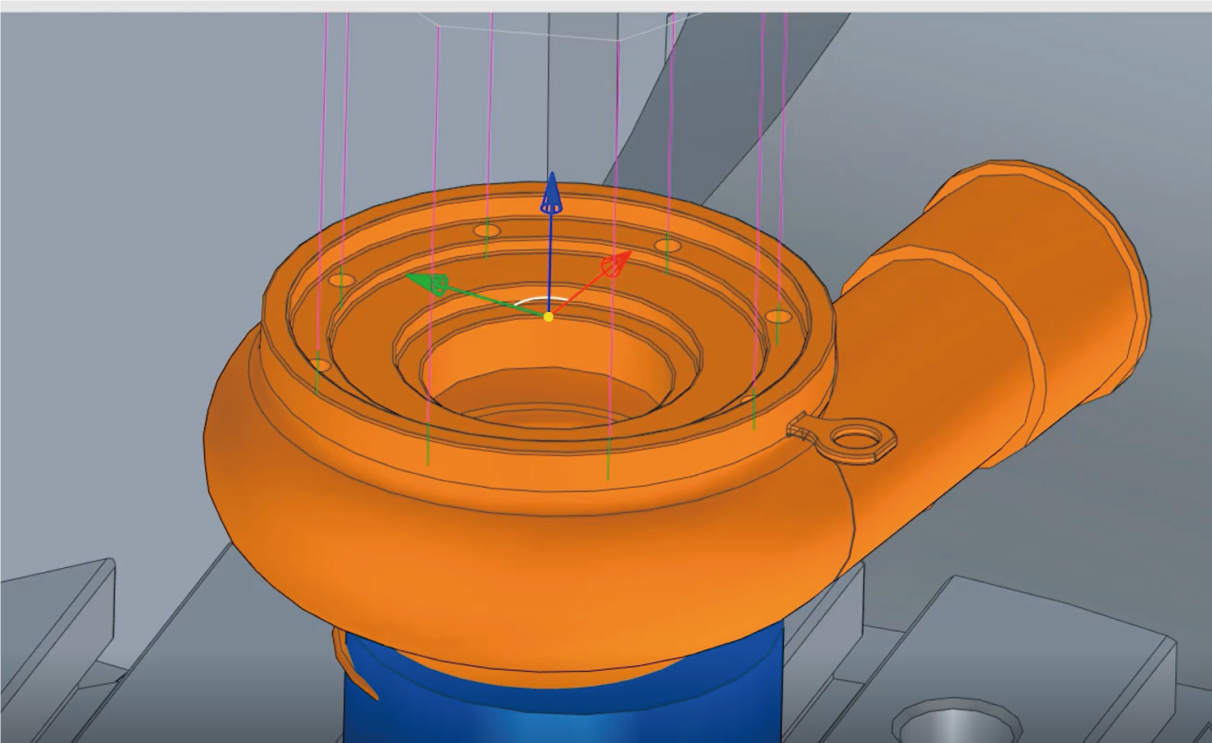

丰富的车铣策略,满足车铣复合常规的车削及铣削编程

车铣复合加工工序集中的加工工艺特点,需要完成普通二轴车削、径向轴向特征的铣削和钻孔等多种加工方式的编程。CAXA 制造工程师车铣复合模块涵盖的三轴铣削、C轴加工等功能,可快速完成车削及铣削的编程操作。

-

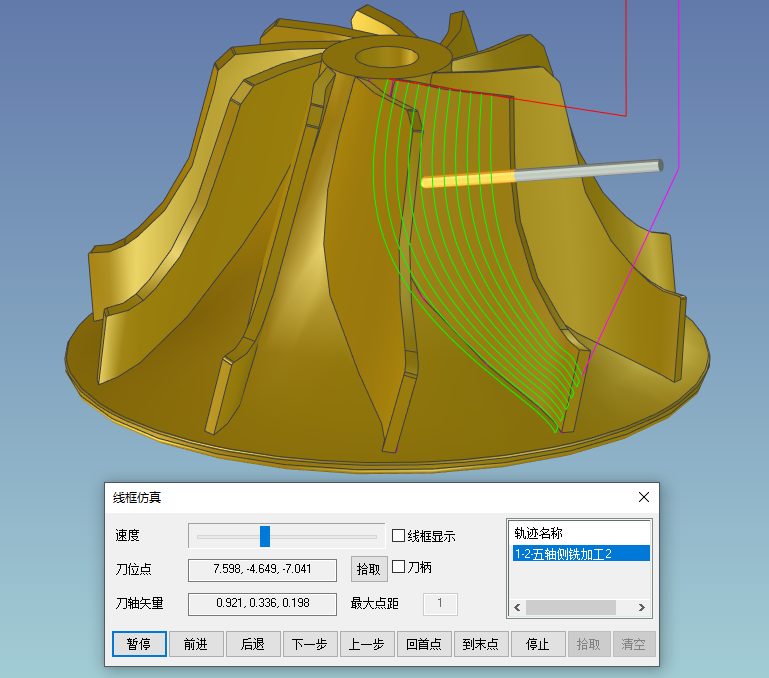

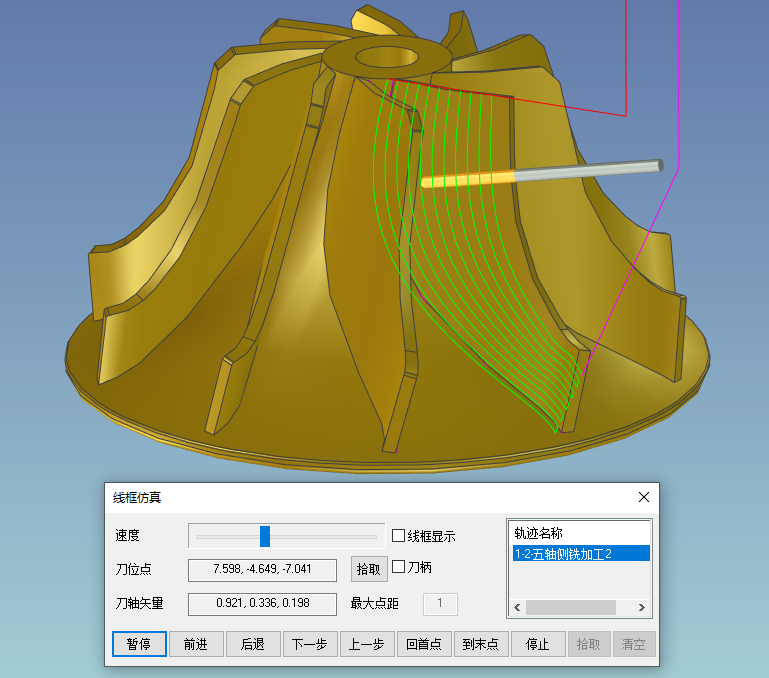

多样的多轴编程方法,快速生成复杂的多轴加工轨迹

CAXA 制造工程师车铣复合,提供四轴螺旋粗精加工、四轴柱面曲线和四轴螺旋线加工等四轴加工策略,提供型腔区域加工、五轴平行面加工、五轴平行加工、五轴限制线加工、五轴沿曲线加工、五轴平行线加工、五轴曲线投影加工、五轴侧铣加工、五轴限制面加工、五轴参数线加工、五轴曲面区域加工、五轴单线体刻字加工等多轴加工策略。

-

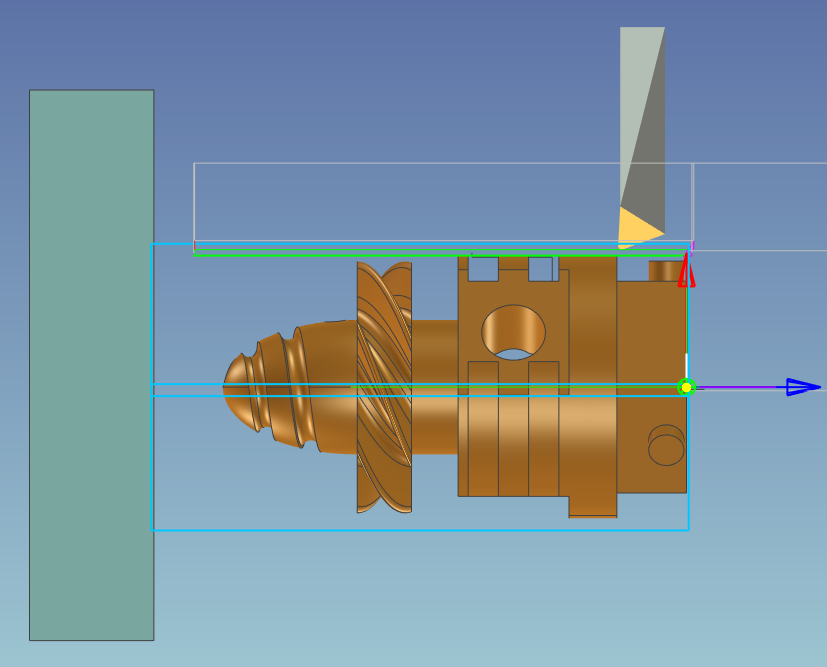

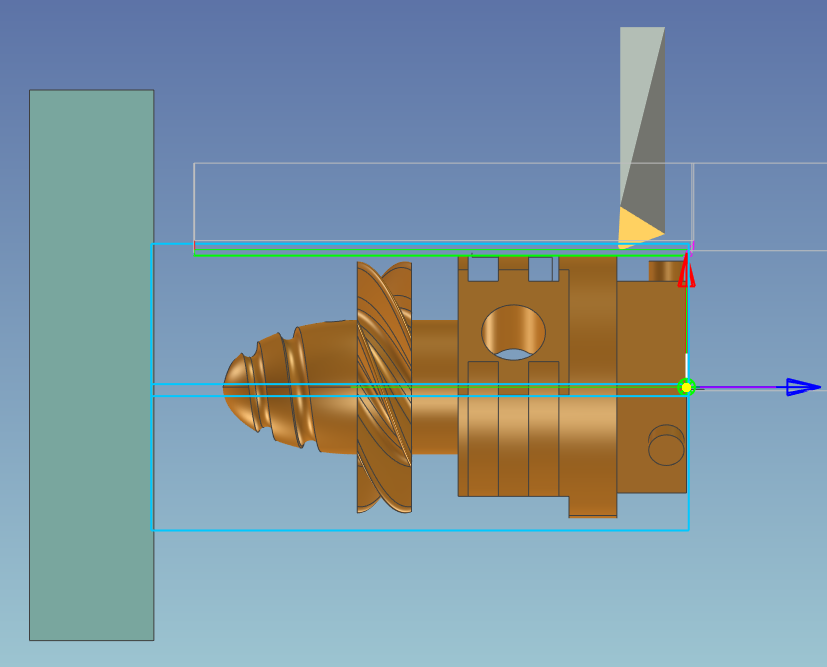

多种仿真方式,确保加工编程的安全性

CAXA 制造工程师车铣复合提供了多种仿真验证手段以检验轨迹及数控代码的正确性。可以通过实体真实感仿真如实地模拟加工过程,展示加工零件的任意截面,显示加工轨迹,测量刀具到工件侧面及底面的距离。

-

开放型后置配置,极大方便不同类型车铣复合设备及数控系统的后置配置

通用的后置处理模块使CAXA制造工程师可以满足不同机床类型和主流数控系统的代码格式输出,并可对生成的代码进行校验编辑。自带机床传输,可以直接与适配机床进行代码传输,无需借助其他传输软件,即可完成代码传输。

-

方便的特征实体造型

采用精确的特征实体造型技术,可将设计信息用特征术语来描述,简便而准确。通常的特征包括孔、槽、型腔、凸台、圆柱体、圆锥体、球体和管子等,CAXA制造工程师可以方便地建立和管理这些特征信息。实体模型的生成可以用增料方式,通过拉伸、旋转、导动、放样或加厚曲面来实现,也可以通过减料方式,从实体中减掉实体或用曲面裁剪来实现,还可以用等半径过渡、变半径过渡、倒角、打孔、增加拔模斜度和抽壳等高级特征功能来实现。

-

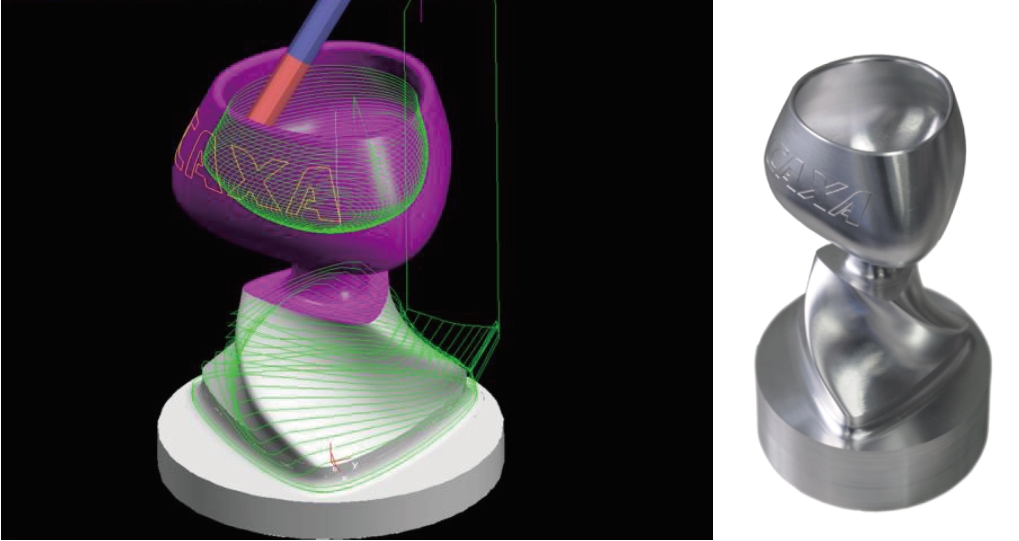

强大的NURBS自由曲面造型

CAXA制造工程师从线框到曲面,提供了丰富的建模手段。可通过列表数据、数学模型、字体文件及各种测量数据生成样条曲线,通过扫描、放样、拉伸、导动、等距、边界网格等多种形式生成复杂曲面,并可对曲面进行任意裁剪、过渡、拉伸、缝合、拼接、相交和变形等,建立任意复杂的零件模型。通过曲面模型生成的真实感图,可直观显示设计结果。

-

灵活的曲面实体复合造型

基于实体的“精确特征造型”技术,使曲面融合进实体中,形成统一的曲面实体复合造型模式。利用这一模式,可实现曲面裁剪实体、曲面生成实体、曲面约束实体等混合操作,是用户设计产品和模具的有力工具。

-

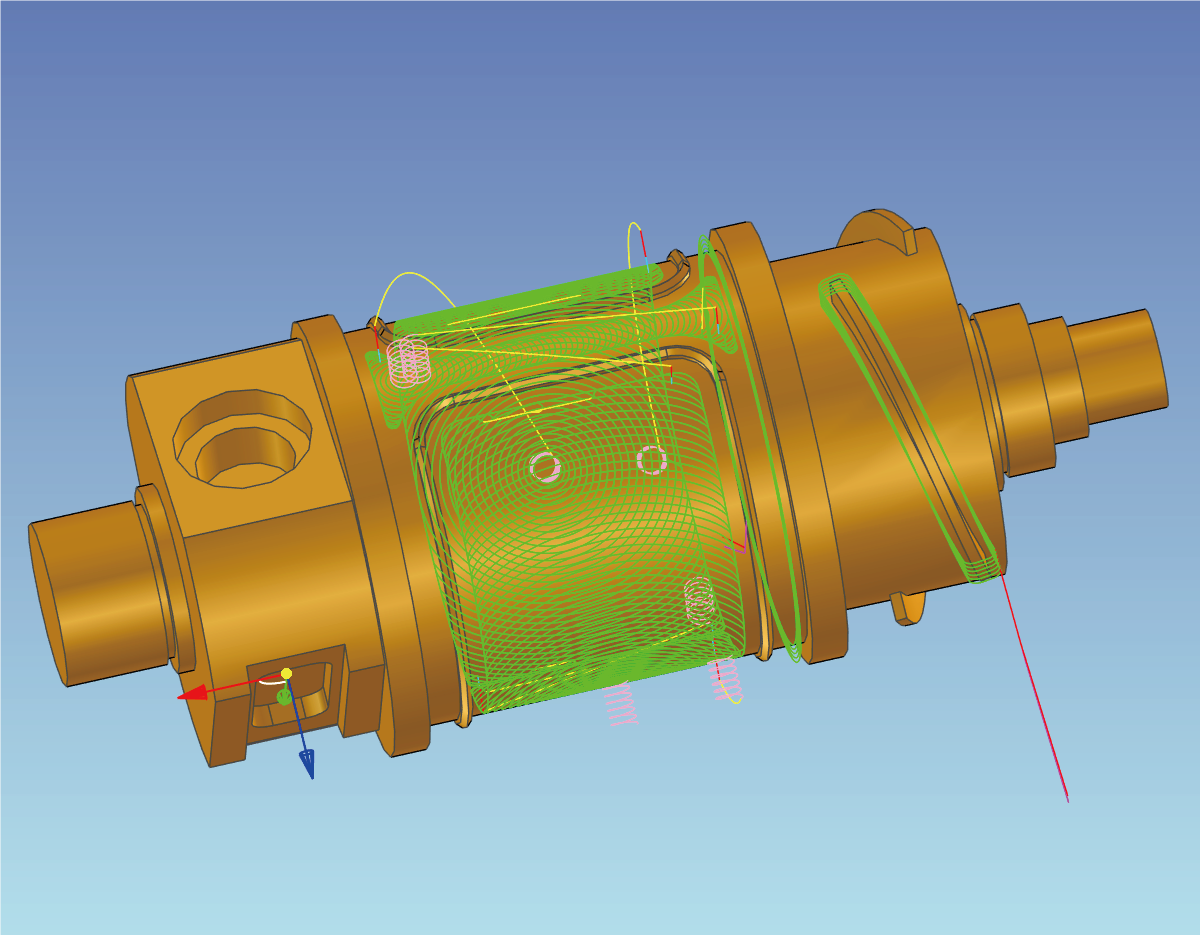

高效数控加工

CAXA制造工程师将CAD模型与CAM加工技术无缝集成,可直接对曲面、实体模型进行一致的加工操作。支持轨迹参数化和批量处理功能,明显提高工作效率。支持高速切削,一键倒角加工大幅度提高加工效率和加工质量

-

两到五轴加工编程

两轴到两轴半加工方式:可直接利用零件的轮廓曲线生成加工轨迹指令,而无需建立其三维模型;提供轮廓加工和区域加工功能,加工区域内允许有任意形状和数量的岛。可分别指定加工轮廓和岛的拔模斜度,自动进行分层加工。三轴加工方式:多样化的加工方式可以安排从粗加工、半精加工到精加工的加工工艺路线。4~5轴加工模块提供曲线加工、平切面加工、参数线加工、侧刃铣削加工等多种4~5轴加工功能。标准模块提供2~3轴铣削加工。4~5轴加工为选配模块。

-

智能加工

提供智能识别零件模型中孔的直径和深度,并可以根据孔的轴线自动生成三轴或多轴轨迹、支持孔加工最短路线排列。支持一键倒角加工,能够自动检查干涉、自动判断模型倒角边界,快速生成加工轨迹,相比传统加工策略有效提升50%以上编程效率。

-

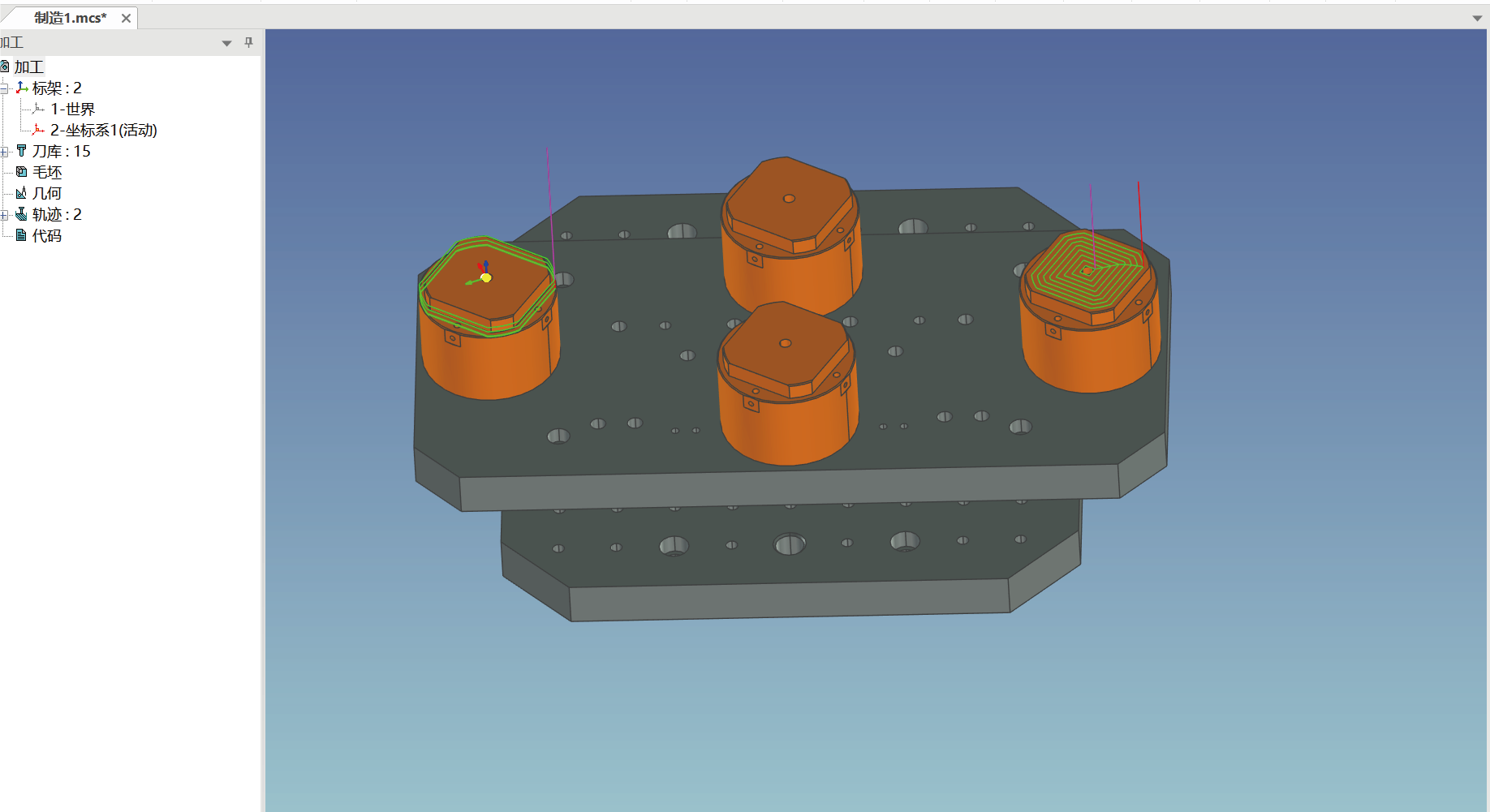

多工位加工

在数控加工过程中,多工位加工利用数控机床原有的加工能力和相应的功能,完成多个相同或者是不同的工件,实现同时装夹,连续完成自动化加工。在一定程度上降低加工过程中的生产辅助时间,这一过程中主轴切削运转率有效提升,对数控设备利用率以及加工效率具有重要作用。

-

通用的后置处理可向任何数控系统输出加工代码

全面支持SIEMENS、FANUC等多种主流机床控制系统。CAXA制造工程师提供的后置处理器,无需生成中间文件就可直接输出G代码控制指令。系统不仅可以提供常见的数控系统的后置格式,用户还可以定义专用数控系统的后置处理格式。可生成详细的加工工艺清单,方便G代码文件的应用和管理。